Нержавеющая сталь. Как выбрать нержавеющую сталь

Нержавеющая сталь А4 по низкому содержанию углерода и процентному составу марганца, кремния, хрома и никеля практически идентична нержавейке А2. Улучшенные технологические показатели нержавеющий крепеж А4 имеет благодаря добавлению 2-3 процентов молибдена в химический состав стали. Нержавейка А4 устойчива к агрессивному воздействию солей, кислот и морской воды. Она сохраняет свои характеристики прочности при более высоких по сравнению с нержавейкой А2 температурах. Болты ГОСТ 7805 (аналоги болтов стандарта DIN 931), гайки ГОСТ 5927 (DIN 934) и плоские шайбы ГОСТ 11371 (DIN 125) из стали А4 не меняют своих механических свойств в температурном диапазоне от минус 60 до плюс 450 градусов Цельсия. Высокое сопротивление коррозии у нержавеющей стали происходит благодаря тонкой защитной пленке из окисла хрома, образование которой происходит при контакте с воздухом. Болты А4 комплектуются гайками и шайбами только из аналогичной марки стали А4. Они по цене несколько дороже, чем нержавеющий крепеж А2 с аналогичными характеристиками прочности и размеров. Однако для готовых изделий из нержавеющей стали, в состав которых входят крепежные элементы из данного раздела каталога, и которые эксплуатируются в условиях контакта с агрессивными средами, категорически не рекомендуется вместо болтов, шайб и гаек А4 использовать крепежные элементы из стали А2. Аналоги нержавейки А4 - стали типа 10Х17Н13М2, AISI 316 и сталь AISI 316L, которая содержит более низкий процент углерода, чем предыдущие марки.

Нержавеющая сталь А4 по низкому содержанию углерода и процентному составу марганца, кремния, хрома и никеля практически идентична нержавейке А2. Улучшенные технологические показатели нержавеющий крепеж А4 имеет благодаря добавлению 2-3 процентов молибдена в химический состав стали. Нержавейка А4 устойчива к агрессивному воздействию солей, кислот и морской воды. Она сохраняет свои характеристики прочности при более высоких по сравнению с нержавейкой А2 температурах. Болты ГОСТ 7805 (аналоги болтов стандарта DIN 931), гайки ГОСТ 5927 (DIN 934) и плоские шайбы ГОСТ 11371 (DIN 125) из стали А4 не меняют своих механических свойств в температурном диапазоне от минус 60 до плюс 450 градусов Цельсия. Высокое сопротивление коррозии у нержавеющей стали происходит благодаря тонкой защитной пленке из окисла хрома, образование которой происходит при контакте с воздухом. Болты А4 комплектуются гайками и шайбами только из аналогичной марки стали А4. Они по цене несколько дороже, чем нержавеющий крепеж А2 с аналогичными характеристиками прочности и размеров. Однако для готовых изделий из нержавеющей стали, в состав которых входят крепежные элементы из данного раздела каталога, и которые эксплуатируются в условиях контакта с агрессивными средами, категорически не рекомендуется вместо болтов, шайб и гаек А4 использовать крепежные элементы из стали А2. Аналоги нержавейки А4 – стали типа 10Х17Н13М2, AISI 316 и сталь AISI 316L, которая содержит более низкий процент углерода, чем предыдущие марки.

Крепежные изделия класса повышенной точности А из нержавейки А4 помимо устойчивости к кислотным средам, обладают такими замечательными свойствами, как гигиеничность и отсутствие токсичности. Кроме того аустенитная сталь этой марки легко поддается механической обработке и полировке. На полированных изделиях защитный слой из окисла хрома восстанавливается намного быстрее, чем на деталях с механическими дефектами. Нержавейка А4 не магнитна и легко поддается сварке благодаря низкому содержанию углерода и отсутствию дополнительных покрытий. Сварочные швы легко зачищаются и полируются. Крепеж и метизы из стали А4, как и из стали А2, не подлежат покраске органическими красителями.

Характеристики прочности крепежных элементов из нержавейки А4 имеют три значения, равные 50, 70 и 80 кГс/мм 2 . Маркировка болтов и гаек из аустенитной нержавеющей стали указанной марки производится с нанесением на крепеж товарного знака (клейма) производителя и условного обозначения предела прочности, который выглядит, например, так: А4-70 или А4-80.

Компания «Машкрепеж», один из лидирующих поставщиков крепежных изделий, реализует своим клиентам болты, шайбы и гайки из нержавейки А4 крупными и мелкими оптовыми партиями. Мы предлагаем купить нержавеющий крепеж в заводской упаковке весом 5 килограммов (болты и гайки) и весом 1 килограмм (шайбы).

Нержавеющая сталь еще на заре своей истории стойкими к коррозии свойствами порождала немало мифов среди людей, а изделия из нее считались чудодейственными, так как были неподвластны времени. Что этот сплав представляет собой сегодня, обсудим в статье.

1

Сегодня нержавеющие стали – это довольно большой набор сплавов с различными свойствами, которые описывают многочисленные ГОСТы и ТУ. Но объединяет их одно общее свойство – стойкость к влаге и кислороду, главным врагам железосодержащих материалов. Добиться такой "живучести" позволяет особый химический состав. Все виды этого сплава содержат более 10 % хрома в своем составе, который легко запускает процесс пассивирования на поверхности стали.

Трубы из нержавейки

Неактивность поверхности нержавейки объясняется тончайшим слоем оксидной пленки, которую образует хром под действием кислорода. Это защищает изделие от любого другого взаимодействия, в том числе и воды – основного активатора . Причем прелесть такого состава в том, что даже при нарушении целостности поверхности такой слой очень быстро появляется снова. Например, если образовался скол или глубокая царапина, то хром, равномерно присутствующий во всем объеме стали, снова вступит в реакцию с кислородом и создаст защитную пленку. Такой своего рода эффект заживления.

Но нержавеющие стали имеют и слабое место из-за своего необычного свойства. В бескислородных средах или средах с малым содержанием этого окислителя слой оксида хрома будет образовываться медленно и неравномерно, что обязательно отразится появлением очагов коррозии . Также причиной порчи материала может стать и простое нарушение технологии производства. Тогда коррозию называют щелевой. Еще она бывает электрохимической природы, поэтому сбрасывать со счетов опасность взаимодействия с другими металлами и соленой средой (например, морской водой) тоже не надо.

Несмотря на завидные свойства, нержавеющие стали могут изменять свое качество в зависимости от легирующих элементов. Например, серой можно укрепить сплав, но в ущерб антикоррозионным способностям, а никель усилит невосприимчивость к кислотным средам. Такими же свойствами наделяют сталь добавки из Mn (марганца), Mo (молибдена), Cu (меди) и других металлов этого семейства. Более экзотические металлы, как Ti (титан), Nb (ниобий) или Ta (тантал) сделают сплав более жаростойким.

2

По структуре хромистые нержавеющие стали делятся на 5 видов, интерес для широкого пользователя представляют 3 – ферритная (F), мартенситная (C) и аустенитная (A). Первая разновидность содержит мало углерода, поэтому она более мягкая, может иметь магнитные свойства. Вторая самая твердая, менее стойкая к коррозии, также может выступать в качестве магнитного материала. Применение уместно для столовой посуды, режущего инструмента и в некоторых областях машиностроения. Аустенинтная считается самой популярной. Это немагнитный сплав, с большим содержание хрома (почти 20 %) и никеля (до 15 %), устойчивый к коррозии. Такая нержавеющая сталь поддается обработке и используется в большом количестве промышленных задач и для изготовления крепежных элементов.

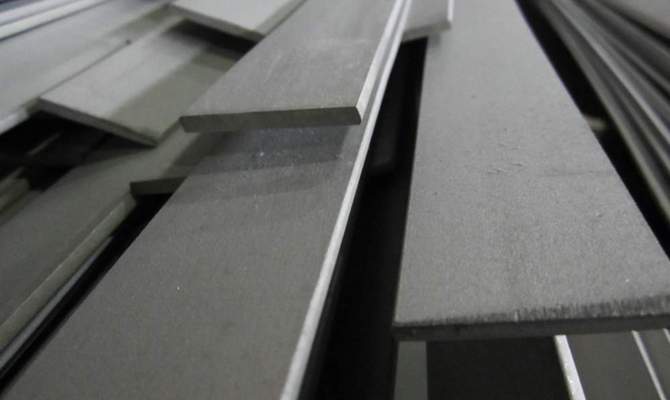

Сплавы из нержавеющей стали

По отечественному ГОСТу ферритная нержавеющая сталь чаще обозначается 12Х17, это жаропрочная разновидность, но плохо свариваемая. Поэтому из нее делают в основном цельнокатаные изделия, трубы или прутки, а также встречается и листовая форма выпуска. По каждому изделию можно найти соответствующий ГОСТ с требованиями по качеству. Для доступа ко всем характеристикам нержавеющих сталей можно воспользоваться ГОСТ 5632–72. Все виды сплава с кратким описанием применения, химического состава и физических свойств можно найти в одном этом документе. Более подробные данные и особые указания лучше смотреть в отдельных ГОСТ, которые есть почти у каждой марки нержавейки. Мартенситные виды антикоррозийной стали – признанные лидеры по прочности из-за наиболее стабильной структуры. Также они обладают своеобразной металлической памятью с технологической точки зрения. Достаточно часто такая сталь помечается, как жаростойкая.

Как можно увидеть из ГОСТ 5632–72, представлена шире всего, это очень разнообразный список сплавов и по составу, и по свойствам, но все они жаропрочные и весьма устойчивы к коррозии. Это так называемые нержавейки 300 серии. Такая сталь универсальна, поэтому так популярна на рынке. Ее виды мы обсудим в отдельном пункте.

3

Сталь А1 характеризуется большим содержанием серы, это накладывает некоторый отпечаток на ее устойчивость к коррозии, хоть она очень жаростойкая, иногда порог достигает 1000–1100 °C. Правда, важно следить за кислотностью среды, атмосфера должна быть восстановительной, а серы там не должно быть более 2 г/ 2 м. Элементы из такой стали применяются при изготовлении щелочей или гидрогенизации, естественно, из них сделаны все установки для термических операций (печи, отводные трубы моторов и турбин, крекинговые узлы, машины для реформинга). Также из такого сплава делают двери, штифты и кронштейны для печей.

Предметы из стали А4

Сталь А2 легко сваривается, при этом не теряя в прочности. Как и все обсуждаемые виды, она хорошо сопротивляется коррозии, не содержит токсинов, не проявляет магнитных свойств. Хотя последнее утверждение можно исправить, если должным образом обработать изделие. Именно так получают намагниченные шайбы и шурупы. Это довольно распространенная марка стали, но она не кислотостойкая, поэтому применить крепежи из этого сплава в бассейне, где много хлора, или соленой морской воде не получится. Согласно ГОСТ 5632–72, изделия из стали А2 не теряют прочности при низких температурах вплоть до -200 °C.

В рамках этого типа существуют несколько аналогов с различным, но существенно низким содержанием углерода. Эти стали устойчивы к межкристаллической коррозии (скрытой от человеческого глаза и выявляемой уже на поздних стадиях), отчего лидируют в тех отраслях, где это свойство важно. В основном изделия из А2 вы найдете в установках для легкой, химической и , в фармацевтическом производстве и изготовлении пластмасс. Также ГОСТ 5632–72 допускает оснащение пищеблоков стальными материалами, например, кухни, рестораны, бары.

Сталь А3 очень похожа по характеристикам на А2, но имеет полезные легирующие добавки (Ti, Nb, Ta), из-за этого она более жаропрочная, чем предыдущая разновидность. Даже при высоких температурах изделие способно не терять качества и не покрываться изъедающей коррозией. Выдерживает достойное качество такой сплав до 800 °C. Поэтому нередко его применяют для химического оборудования, в корпусах котлов, в качестве компенсационных соединений.

Сталь А4 самая кислотостойкая. Ее состав немногим отличается от А2, в основном присутствием молибдена в небольшом количестве (около 2–3 %). Но даже это небольшое количество делает ее менее подверженной межкристаллической коррозии даже в агрессивных средах. Изделия из А4 могут сохранять свои свойства на достойном уровне – до -60 °C в отрицательном диапазоне и до 450 °C в положительном. Под этой маркировкой тоже есть различные комбинации сталей по химическому составу, более подробные пропорции, которые может иметь такая кислотостойкая марка, можно найти в ГОСТ 5632–72. Сплав А4 – главный претендент на применение в пищевой и химической промышленности. Из него изготавливают инструмент, который будет иметь контакт с морской водой. Также можно обнаружить довольно часто всевозможные метизы из стали А4. Причина их популярности – универсальность, они не боятся ни воды, ни кислот и довольно прочные.

Под маркой А5 собран некий усредненный вариант между А4 и А3, поэтому свойства получаются такие же востребованные. Эта сталь жаропрочная и может устоять в агрессивных химических средах, то есть тоже может выступить как кислотостойкая.

Особые химические процессы внутри кристаллической решетки создают прочный иммунитет к межкристаллической коррозии. Сфера применения изделий из такой стали схожа с описанием А4. Маркировка выражается по стандарту DIN, но почти в каждой стране с крупной сталелитейной промышленностью имеется свой стандарт, сводные таблицы можно найти на просторах сети. Также в каждом виде нержавеющего сплава имеются более дробное разделение – стали маркируются, исходя из состава и пропорций входящих в него элементов. Это отчетливо видно в ГОСТ 5632–72, в котором перечислено огромное количество марок и их аналогов.

4

Так как набор нержавеющих сплавов огромен, и сориентироваться в них довольно сложно, надо знать некоторые особые маркировки. Например, высокопрочная 16Х16Н3МАД чаще всего используется в авиационной промышленности. Она способна не страдать от коррозии и может делать это в жестких условиях среды и нагрузках на элемент. Такая высокопрочная марка используется и для тросов для мостов и строительных конструкций. Ввиду возложенной ответственности на изделия из этого материала, весь металлопрокат имеет массу требований, изложенных в многочисленных ОСТ, ГОСТ и ТУ.

Сталь 16Х16Н3МАД

Кислотостойкая разновидность стали – тоже весьма важный компонент промышленных и не только установок, и ошибки в ее выборе тоже могут обойтись очень дорого. Причем опасность тут в том, что химикаты способны разрушать сплав скрытно, на уровне кристаллической решетки, и откроются человеческому глазу уже тогда, когда произойдет авария. Самая типичная представительница таких сталей – 10Х17Н13М2Т. Эта кислотостойкая марка имеет несколько близких аналогов – 15Х25Т, 08Х22Н6М2Т.

Нержавеющая сталь

– это сталь стойкая к агрессивным и кислотным средам. Стали марки А1, А2, А4 относятся к группе аустенитных сталей.

Аустенитная сталь

– это хромо-никилиевый сплав, который также содержит карбон , кремний , марганец , фосфор , серу и молибден . Он обладает хорошими пластическими свойствами, что является большим плюсом при его обработке и использовании для производства крепежных материалов. Хорошие антикоррозионные свойства нержавеющей стали, обеспечиваются за счет содержания хрома в сплаве. Его весовая доля составляет более 12%. Благодаря этому на поверхности изделия образуется пассивная пленка, состоящая из окислов и других нерастворимых материалов. В зависимости от требований к образованию защитной пленки, содержание хрома и других составляющих, может быть увеличено. Кроме хрома не менее важным составляющим элементом нержавеющей стали, является никель. Увеличение его содержания обеспечивает более высокую стабильность сплава.

Сталь марки А2 подвергают калению, так как сплав содержит минимальное количество серы. Отечественным аналогом стали является сталь марки 10Х17Н13М2Т согласно ГОСТу 5632-72 .

Сталь марки А4 обладает самой высокой кислотостойкостью, благодаря чему возможно применение крепежа, изготовленного из стали А4 в агрессивных окислительных средах, в частности в азотной кислоте крепостью до 50%. Отечественным аналогом данной марки стали является сталь марки 12Х18Н9Т, в соответствии с ГОСТом 5632-72 .

Химический состав

| Группа стали | Химический состав, % | |||||||

|---|---|---|---|---|---|---|---|---|

| С карбон | Si кремний | Mn марганец | P фосфор | S сера | Cr хром | Mo молибден | Ni никель | |

| А1 | 0,12 | 1,0 | 2,0 | 0,20 | 0,15÷0,35 | 17,0÷19,0 | 0,6 | 8,0÷10,0 |

| А2 | 0,08 | 1,0 | 2,0 | 0,05 | 0,03 | 17,0÷20,0 | 8,0÷13,0 | |

| А4 | 0,08 | 1,0 | 2,0 | 0,05 | 0,03 | 16,0÷18,5 | 2,0÷3,0 | 10,0÷14,0 |

Механические свойства

| Марка стали | Класс прочности | Болты, винты, шурупы | Гайки, шайбы | ||

|---|---|---|---|---|---|

| Прочность на растяжение, МПа | Условная граница пластичности, МПа | Удлинение при срыве | Напряжение при испытательной нагрузке, МПа | ||

| Rm (MPa), min | Rp (MPa), min | Al, min | Sp (MPa) | ||

| A1,A2,A4 | |||||

| 50 | 500 | 210 | 0.6*d | 500 | |

| 70 | 700 | 450 | 0.4*d | 700 | |

| 80 | 800 | 600 | 0.3*d | 800 | |

Пример обозначения

сталь А2-70

А2

– марка стали

70

– класс прочности

Преимущество нержавеющих сталей

- нетоксичность, что позволяет применять их в пищевой промышленности, а также в медицине;

- нержавеющая сталь является немагнитной;

- кислотостойкость;

- стойкость к коррозии.

Применение нержавеющей стали

Традиционно используется в насосостроении в качестве стандартной марки нержавеющей стали, отличающейся высокими прочностными свойствами и термостойкостью. Кроме того, этот материал очень устойчив к воздействию органических растворов.

Смотреть также

| Химические элементы и материалы |

||

|---|---|---|

| Химические элементы | Азот . Аргон . Водород . Гелий . Железо . Кальций . | |

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Со склада мы поставляем изделия из следующих сталей:

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| Аустенитная структура | |||

| A1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| A2 | 1.4301 1.4303 | X 5 CrNi 18-10 X 4 CrNi 18-12 | AISI 304 AISI 305 |

| A3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| A4 | 1.4401 1.4404 | X 5 CrNiMo 18-10 X 2 CrNiMo 18-10 | AISI 316 AISI 316 L |

| A5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакали-ваемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425oС, а при низких температурах до -200oС.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает её способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожжённом состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепёж из сталей А2-70 и А4-80.

Группа стали / Сорт стали / Класс прочностиОсновные механические свойства аустенитных сталей:

| Тип по DIN | A2 | A4 | |||

| Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

| Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

| Механические свойства при комнатной температуре (20°С) | |||||

| Твердость по Бринеллю - НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

| Твердость по Роквеллу - HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

| Предел прочности при растяжении, H/мм 2 | 500-700 | 500-680 | 540-690 | 520-670 | |

| Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

| Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

| Ударная вязкость | KCUL (Дж/см 2) | 160 | 160 | 160 | 160 |

| KVL (Дж/см 2) | 180 | 180 | 180 | 180 | |

| Механические свойства при нагревании | |||||

| Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

| при 400°C | 97 | 98 | 125 | 115 | |

| при 500°C | 93 | 88 | 105 | 95 | |

Основные механические свойства болтов из сталей А2 и А4 различных классов прочности:

| Группа стали | Марка стали | Класс прочности стали | Диапазон диаметров, мм | Механические свойства болтов | ||

| предел прочности на разрыв Q min, H/мм 2 | предел текучести при растяжении Q min, H/мм 2 | удлинение пр иразрыве min, мм |

||||

| аустинитная | A2, A4 | 50 | ≤ M39 | 500 | 210 | 0.6 d |

| 70 | ≤ M24 | 700 | 450 | 0.4 d | ||

| 80 | ≤ M24 | 800 | 600 | 0.3 d | ||

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

| Резьба | Класс прочности 70 | Класс прочности 80 | ||

| Момент затяжки, Нм | Усилие предварительной затяжки, Н | Момент затяжки, Нм | ||

| M 5 | 3.000 | 3,5 | 4.750 | 4,7 |

| M 6 | 6.200 | 6 | 6.700 | 8 |

| M 8 | 12.200 | 16 | 13.700 | 22 |

| M 10 | 16.300 | 32 | 22.000 | 43 |

| M 12 | 24.200 | 56 | 32.000 | 75 |

| M 16 | 45.000 | 135 | 60.000 | 180 |

| M 20 | 71.000 | 455 | 140.000 | 605 |

| M 30 | 191.000 | 1.050 | 255.000 | 1.400 |

|

||||

Химический состав нержавеющей стали:

| Класс стали | Группа | Химический состав (мас.%) 1) Выжержка из DIN EN ISO 3506 | |||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | Cu | Примечание | ||

| Аустенитная | A1 | 0,12 | 1 | 6,5 | 0,200 | 0,15 bis 0,35 | 16 bis 19 | 0,7 | 5 bis 10 | 1,75 bis 2,25 | 2), 3), 4) |

| A2 | 0,10 | 1 | 2 | 0,050 | 0,03 | 15 bis 20 | 5) | 8 до 19 | 4 | 6), 7), 8) | |

| A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17 bis 19 | 5) | 9 до 12 | 1 | 6), 8) | |

| A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 bis 18,5 | 2 bis 3 | 10,5 до 14 | 1 | 10), 8) | |

| A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16 bis 18,5 | 2 bis 3 | 10,5 до 14 | 1 | 8), 10) | |

1) Максимальные значения, если не были указаны другие значения.

2) Серу можно заменять селеном.

3) Если массовая доля никеля ниже 8%, то массовая доля марганца должна составлять минимум 5%.

4) Для массовой доли меди нет минимального предела, если массовая доля никеля составляет больше 8%.

5) Молибден допускается по усмотрению изготовителя. Если для определенных случаев применения необходимо ограничение содержания молибдена, это должно быть указано клиентом.

6) Молибден также допускается по усмотрению изготовителя.

7) Если массовая доля хрома ниже 17%, то массовая доля никеля должна составлять минимум 12%.

8) В аустенитной стали с массовой долей углерода максимум 0.03% азот должен составлять максимум 0.22%

9) Для стабилизации должен содержаться титан ≤ 5xC максимум до 0.8% и быть обозначен в соответсвиии с этой таблицей или ниобий и/или тантал ≤ 10xC до максимум 1% и быть обозначен в соответствии с этой таблицей.

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойсв и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена.

Нержавеющие стали А2 и А4. Практическое применение и особенности конструкции.Сталь А2 и сталь А4 - это сокращенное название марок нержавеющих аустенитных (Austenitic) сталей. Аустенитная сталь обладает рядом замечательных свойств, которые обеспечили ей очень широкое применение в народном хозяйстве. Стали А2 и А4 не токсичны, устойчивы к коррозии. Они хорошо подвергаются механической и термической обработке, а также сварке. Крепежные изделия, изготовленные из стали А2 и стали А4, практически не магнитны, прочны и долговечны. Они отлично сохраняют свои свойства при высоких и низких температурах.

Сталь А2 имеет отечественный аналог - нержавеющая сталь марки 08Х18Н10 и зарубежный аналог - нержавеющая сталь марки AISI 304 (в США). Сборочные единицы, детали и крепежные элементы из стали А2 используются в нефтедобывающей, пищевой, химической и газодобывающей промышленности; в приборостроении и судостроении; в строительстве при монтаже вентилируемых фасадов и витражных конструкций, а также при изготовлении насосной техники. Изготовленные из стали А2 изделия сохраняют свои прочностные свойства в большом диапазоне температур: от низких (-200 градусов Цельсия) до высоких (+425 градусов Цельсия).

Сталь А4 по своим характеристикам похожа на сталь А2, но сфера применения ее значительно расширилась за счет добавления 2-3% молибдена, что способствует более высокой ее стойкости к коррозии в средах, содержащих кислоты, соли и хлор. Изделия из нержавейки марки А4 сохраняют свои прочностные свойства при низких (до -60 градусов Цельсия) и при высоких (до +450 градусов Цельсия) температурах. Эти изделия применяют: в химической промышленности, где они подвержены воздействию агрессивных сред; в судостроении (элементы крепежа и такелажные изделия) для защиты от разрушающего воздействия со стороны морской воды; в бассейнах, содержащих хлорированную воду. Сталь А4, как и сталь А2, также имеет отечественный аналог - сталь типа 10Х17Н13М2 и зарубежный аналог - сталь AISI 316 (в США).

Сталь А2 и сталь А4 отлично подходят для изготовления крепежных изделий повышенного класса точности А, которые применяются для создания прочных и долговечных ответственных соединений. Болты и гайки этого класса изготавливаются, например, на токарных станках с числовым программным управлением (ЧПУ). Разница диаметров резьбы, наружной для болта и внутренней для гайки, после чистовой обработки на станке не превышает величины 0,25…0,3 миллиметров. Однако цена изготовленных из нержавейки деталей будет значительно выше, чем у деталей из обычной углеродистой стали. Класс прочности для болтов, изготовленных из нержавеющей аустенитной стали марки А2 и стали марки А4, равен 50, 70 или 80.