Mga kundisyon ng paglitaw, mga pamamaraan ng pagtuklas at mga pamamaraan ng pagpigil sa pagkahilig sa intergranular na kaagnasan ng mga welded joints ng mga high alloy steels

Pahina 1

Intergranular corrosion hindi kinakalawang na steels madalas na ipinahayag sa mga kapaligiran na may mga katangian ng pag-oxidizing.

Ang intergranular corrosion ng hindi kinakalawang steels ay maaari ding napansin electrochemically - sa pamamagitan ng anodic etching para sa 5 min sa isang kasalukuyang density ng 0 65 a / cm2 at 20 10 C sa isang 60% na solusyon ng sulfuric acid na may 0 5% urotropine o iba pang kaagnasan. Ang pamamaraan ng anodic etching, na binubuo sa anodic polarization ng pinag-aralan na seksyon ng bakal na ibabaw, ay may kalamangan na pinapayagan ka nitong mabilis (1 5 - 5 min) upang matukoy ang pagkahilig ng bakal na magkasanib na kaagnasan nang direkta sa mga semi-tapos at natapos na mga produktong welded. Ang application ng pamamaraang ito ay posible upang magsagawa ng isang interoperative na pagsubok ng pagkahilig ng metal sa intergranular corrosion at upang maalis ang tendensya na ito sa pamamagitan ng naaangkop na paggamot sa init.

Kadalasan, ang intergranular na kaagnasan ng hindi kinakalawang na steel ay nauugnay sa pag-ulan ng chromium carbides sa mga nakakainis na temperatura kasama ang mga hangganan ng butil, bilang isang resulta kung saan ang konsentrasyon ng kromo sa isang solidong solusyon malapit sa mga karbida ay bumababa nang husto.

Kadalasan, ang intergranular corrosion ng hindi kinakalawang steels ay nauugnay sa pag-ulan ng chromium carbides sa panahon ng pag-tempering sa mga hangganan ng butil, bilang isang resulta kung saan ang konsentrasyon ng kromo sa solidong solusyon malapit sa mga karbida ay bumababa nang husto.

Ang sanhi ng intergranular corrosion ng hindi kinakalawang steels ay ang pag-ulan ng Cr23C6 o (Cr, Fe) 2cCe chromium carbides kasama ang hangganan ng butil kapag pinainit sa saklaw ng temperatura 450 - 850 C. Dahil sa mga temperatura na ito ang pagtaas ng rate ng carbon ay mas mataas kaysa sa chromium, sa pagbuo ng mga karbida sa kahabaan ng hangganan ng butil na aabutin. ang lahat ng carbon haluang metal ay kasangkot, habang ang kromium ay matatagpuan lamang sa hangganan ng butil. Ito ay humahantong sa pag-ubos ng hangganan ng butil ng kromo at isang pagbawas sa kakayahang makapasa sa isang estado ng pasibo. Samakatuwid, sa isang nakapapawi na kapaligiran, ang hangganan ng butil ay natunaw.

Ang likas na katangian ng intergranular corrosion ng mga hindi kinakalawang na steel ay hindi sapat na pinag-aralan sa kasalukuyan, at ang umiiral na mga teorya ay hindi palaging ipinapaliwanag ang kanilang pagkamaramdamin sa intergranular corrosion.

Upang maalis ang intergranular corrosion ng hindi kinakalawang steels, kinakailangan upang maiwasan ang pag-ulan ng chromium karbida sa kahabaan ng hangganan ng butil. Nakamit ito sa pamamagitan ng pagbabawas ng nilalaman ng carbon sa bakal; pag-alloy ng bakal na may mga elemento ng pagbabalangkas ng karbohidrat (titanium, tantalum, niobium), na bumubuo ng higit na hindi matutunaw na mga karbohidro kaysa sa chromium carbides; paggamot ng init sa ilalim ng mga kondisyon na pumipigil sa pagbuo ng chromium carbides.

| Ang epekto ng konsentrasyon ng vanadate sa rate ng kaagnasan ng bakal na 1X18H9T sa mga solusyon sa HN03 sa 100 C. | Ang epekto ng temperatura sa rate ng kaagnasan ng bakal na 1X18H9T sa HN03 na solusyon na naglalaman ng 1% VOj. |

Ang intergranular corrosion (MCC) ay itinuturing na isa sa mga pinaka-mapanganib na pagpipilian para sa pagkasira ng metal dahil sa ang katunayan na sa karamihan ng mga kaso hindi ito maaaring matukoy nang biswal.

1

Ang uri ng kaagnasan na inilarawan ay tumutukoy sa pagkasira ng mga metal na sinusunod, bilang isang patakaran, kasama ang mga hangganan ng mga kristal (kung hindi man ay tinatawag silang mga butil). Ito ay humantong sa ang katunayan na ang materyal ay nawawala ang mga kakayahan sa lakas at pag-agas nito. Ang IWC ay isang form ng lokal na kaagnasan. Kadalasan ito ay negatibong nakakaapekto sa mga haluang metal at metal, madaling kapitan ng pakiramdam. Kabilang dito ang mga hindi kinakalawang na steels (chromium at chromium-nikel), mga komposisyon batay sa nikel, aluminyo.

Ang intergranular corrosion ay dahil sa delamination ng solidong solusyon, na humahantong sa hitsura ng mga espesyal na phase sa mga hangganan ng butil kung saan may labis na dami ng isa o ibang elemento ng metal na haluang metal. Bukod dito, sa mga lugar na katabi ng mga hangganan ng mga kristal, ang dami ng tulad ng isang elemento ay minimal. Sa ilalim ng impluwensya ng isang tiyak na daluyan na may mga agresibong katangian, ang pagkabulok ng mga maubos o mayayaman na lugar ay sinusunod sa mga anod.

Intergranular corrosion

Sa katunayan, ang MCC, tulad ng makikita mula sa paglalarawan ng mekanismo nito, ay isang reaksyon ng electrochemical na humahantong sa mabilis na pagkawasak ng mga istrukturang metal at produkto. Kadalasan, ito ay sinusunod sa mga haluang metal na may mataas na nilalaman ng chromium. Sa mga kapaligiran na may mataas na index ng oksihenasyon, ang kaagnasan na inilarawan sa amin ay sanhi ng katotohanan na ang mga saturated phase ay natunaw ayon sa napiling prinsipyo. Sa mga sitwasyon kung saan may mga alloying additives sa mga phase (tanso, vanadium, molibdenum, mangganeso, tungsten), ang proseso ng pagbuwag ay pinabilis.

Ang mga pangunahing kadahilanan ng IWC ay ang mga sumusunod:

- mataas na temperatura ng daluyan at panahon ng paghawak ng metal sa loob nito;

- ang pagkakaroon ng mga alloying additives sa haluang metal, na madaling kapitan ng passivation;

- pagiging agresibo ng kapaligiran sa pagpapatakbo.

Ang intergranular fracture ay maaaring magkaroon ng ibang bilis. Depende ito sa kung anong tiyak na potensyal ng metal. Karaniwan, ang pagpabilis ng kurso ng MCC ay naayos sa mga sumusunod na halaga: 0.35 V (potensyal ng tinatawag na aktibong kilos-passive); 1.15 hanggang 1.25 V (passive zone).

2

Ang MCC ay lubos na madaling kapitan ng mga duralumin alloy. Ang mekanismo ng kanilang pagkawasak ay ang mga sumusunod. Sa mga hangganan ng kristal, ang CuAl2, isang intermetallic compound, ay umuurong. Nawasak, habang ang ebolusyon ng hydrogen ay sinusunod. Walang proteksiyon na pelikula sa intermetallic compound na ito (dahil sa kawalan ng isang sangkap na oxidizing sa solusyon), samakatuwid, mabilis itong natutunaw.

Sa karamihan ng mga kaso, ang intergranular na kaagnasan ng mga produktong duralumin ay sinusunod sa mga lugar kung saan may mga mikroskopikong pores at maliit na bitak. Hindi gaanong karaniwan, ang pagsira ay nagsisimula sa mga hukay. Nabuo ang mga ito sa pagitan ng mga hangganan ng mga kristal. Sa kasong ito, ang pag-unlad ng kaagnasan ay pinadali ng katotohanan na ang ilang acidification ng electrolyte ay nabanggit sa loob ng pag-pitting. Para sa mga kadahilanang ito, ang mga produktong duralumin (tulad ng maraming iba pang mga haluang metal na nakabase sa aluminyo), kanais-nais na protektahan mula sa pagkawasak sa pamamagitan ng compacting kanilang istraktura.

Produktong dural ng MK

Ang isang karaniwang uri ng MCC ay ang kutsilyo. Nabanggit ito sa mga welded joints. Ang pagkawasak ng Knife ay itinuturing na lokal, nangyayari ito sa pagitan ng tahi at ang base metal. Sa karamihan ng mga kaso, ang mga welded joints ay sumailalim sa naturang pagkawasak: mga haluang metal na may mataas na nilalaman ng molibdenum; mga komposisyon ng metal kung saan idinagdag ang titan; chromium-nickel high carbon steels.

Kapag hinangin ang gayong mga haluang metal, ang pakikipag-ugnay ng malamig at pinainit sa 1300 ° metal ay nangyayari. Sa kasong ito, ang titanium o chromium carbides ay natunaw sa matunaw. Kapag ang huli ay lumalamig, walang mga bagong karbida na nabuo, ang carbon ay nananatili sa solidong yugto, at ang mga chromium carbides ay nag-uunlad (sa napakalaking dami). Kung ang kapaligiran kung saan naganap ang mga proseso na ito ay agresibo, ang paglusot (unti-unting) ng mga elemento na pumapasok sa haluang metal ay sinusunod sa isang makitid na seksyon ng welded joint sa antas ng intergranular.

Ang pagkasira ng Knife ay maaaring mapigilan ng mga sumusunod na pamamaraan:

- iwasan ang labis na init sa seksyon na malapit-weld sa panahon ng hinang;

- gumamit lamang ng mga low-carbon chromium-nickel compositions;

- mag-aplay ng mga espesyal na pagsusubo (ito ay tinatawag na nagpapatatag), kung saan ang kromo na mga karbida ay pumasa sa solidong solusyon.

3

Ang pagtutol sa MCC austenitic-ferritic, austenitic, austenitic-martensitic, ferritic at iba pang mga steel-resistant steels, pati na rin ang idineposito na metal at welded joints Ang tinukoy na haluang metal ay natutukoy alinsunod sa GOST 6032. Ito ay gumana sa mga bansa ng CIS mula noong 2005.

Alinsunod sa pamantayang ito, umiiral ang mga sumusunod na pamamaraan ng pagsubok para sa intergranular corrosion:

- AMU. Ang mga pagsusuri ay isinasagawa sa pagkakaroon ng tanso (metal) sa isang solusyon ng tanso sulpate at asupre acid.

- AMUF. Ang isang pamamaraan na katulad sa una, ngunit nagsasangkot ito ng pagkakaroon ng hindi lamang tanso (metal), kundi pati na rin ang potassium fluoride o sodium.

- WU. Mga pagsubok sa sulpuriko acid sa pagkakaroon ng iron oxide sulfate.

- Gawin Nasuri ang mga sample para sa resistensya ng kaagnasan sa nitric acid (65%).

Pagtatasa ng sample para sa paglaban sa kaagnasan sa nitric acid

Bilang karagdagan, sa ilang mga kaso, ang mga pagsusuri ay isinasagawa sa isang komposisyon na binubuo ng zinc powder at sulfuric acid. Ginagamit din ang isang etching technique para sa (anodic) na mga metal sa sulfuric inhibited acid. Karagdagang isasaalang-alang namin ang lahat ng mga pamamaraan na ito nang mas detalyado. Ngunit una, pag-usapan natin kung paano maghanda ng mga halimbawa para sa pagsubok para sa paglaban sa IWC. Ang mga blangko para sa kanila ay pinutol mula sa:

- axial rehiyon ng mga mahabang produkto;

- mga seksyon ng ibabaw ng sheet na bakal;

- axial rehiyon ng pipe billets at;

- katawan o pagpapatawad ng mga pagpapatawad;

- axial zone ng weld metal;

- mga lugar ng ibabaw ng weld metal.

Ang mga blangko ay dapat magkaroon ng gayong mga geometric na mga parameter na posible upang ihanda ang bilang ng mga sample na kinakailangan ng mga kondisyon ng pagsubok. Ang huli ay maaaring maging flat, annular, segmented, sa anyo ng mga tubo, cylindrical. Ang mga halimbawa ayon sa GOST ay ginawa mula sa isang layer ng cladding, ngunit pagkatapos lamang ng transisyonal at pangunahing mga layer ay ganap na tinanggal mula sa produkto.

Ang mga hindi matatag na haluang metal na kung saan ang carbon ay may maximum na 0.03%, ang mga komposisyon na may niobium at titanium bilang mga additives, pati na rin ang nagpapatatag na mga steel ay dapat masuri sa mga preform na sumasailalim sa isang pamamaraan ng pag-init (tinatawag ng mga propesyonal na provocative). Ang tiyak na pamamaraan ng pagsubok ay pinili para sa iba't ibang mga tagapagpahiwatig. Karaniwan, isinasaalang-alang ang pagpapatakbo ng haluang metal at komposisyon ng kemikal.

4

Ang kaagnasan ng intergranular na kadalasang nakakaapekto sa mga sumusunod na haluang metal: 03X17H14M3, 03X18H12, 08X21H6M2T, 08X17T, 06X18H11, 01X25TBU-VI, 08X18H10, 09X16H15M3B, 15X25T, 12X18H18H18, 18X18H18, 12X18H18, 12X18H18, 12X18H18, 12X18H18 .

Ang mga produkto at disenyo mula sa kanila ay nasuri para sa paglaban sa intergranular bali ng mga pamamaraan ng AMU at AMUF. Ang mga pamamaraan na ito ay mahalagang pareho. Ang pangalawa ay isang pinabilis na bersyon ng mga pagsubok sa AMU. Ang pagtatasa ng mga sample na gumagamit ng mga naturang teknolohiya ay binubuo sa paglubog ng mga preform sa mga handa na solusyon (ipinahiwatig namin ang kanilang komposisyon sa itaas) at pinapanatili ang mga ito sa isang tiyak na oras.

Ang pagsawsaw ng isang metal sa isang solusyon sa acid

Pagkatapos nito, ang mga sample ay kinuha at baluktot sa 85-95 ° alinman sa anyo ng titik Z. At pagkatapos ang pagkakaroon ng kaagnasan ay tinutukoy gamit ang isang magnifying glass o sa pamamagitan ng espesyal na teknolohiyang metallographic. Kung, kung sinusuri ang mga sample sa ilalim ng isang magnifying glass (7-12-fold na pagtaas), ang mga basag ay hindi nakikita sa mga workpieces, nangangahulugan ito na ang mga produkto ay may kinakailangang pagtutol sa intercrystalline fracture. Tandaan - pinahihintulutan ang pagkakaroon ng mga microcracks sa mga gilid ng mga workpieces.

Ginagamit ang metallographic technique sa mga sitwasyon kung saan ang mga sampol ay hindi maaaring yumuko sa kinakailangang anggulo dahil sa kanilang maliit na mga geometric na mga parameter. Sa tseke na ito, isang manipis na seksyon na mga 2 cm ay pinutol mula sa workpiece. Magbayad ng pansin! Ang eroplano ng cut sa kasong ito na may paggalang sa ibabaw ng workpiece ay dapat na patayo. Pagkatapos ang manipis na seksyon ay naka-etched at nasuri sa isang 200-fold na pagtaas (ginagamit ang isang mikroskopyo).

Kung ang sample sa panahon ng isang tseke ay nagpapahiwatig ng pagkasira ng mga hangganan ng mga kristal ng metal na may lalim na hindi hihigit sa 30 μm, ang workpiece ay itinuturing na lumalaban sa kaagnasan. Kung hindi man (ang lalim ng pagkawasak ay mas malaki), sinasabi nila ang pagkahilig ng haluang metal sa MKC.

5

Upang suriin ang paglaban sa MKC ng mga steels 02X25H22AM2, 03X17H14M3, 03X18H1102X18H11, 03X24H6AM3 at 03X18H12, ginagamit ang pamamaraan ng DU. Ang pagsusuri ay isinasagawa tulad ng sumusunod:

- mabawasan ang mga sample (ginagamit ang isang organikong solvent), isawsaw ang mga ito sa distilled water, tuyo, timbangin;

- ilagay ang mga naproseso na mga blangko sa isang baso ng baso na may isang reflux condenser (porselana bangka o salamin na kuwintas ay paunang nakalagay sa ilalim ng lalagyan);

- ibuhos ang mga sample na may nitric acid (65%), na dapat masakop ang produkto sa 1.5 cm;

- dalhin ang solusyon sa isang pigsa.

Ang kabuuang tagal ng naturang tseke ay 5 cycle ng 48 oras bawat isa. Sa lahat ng oras na ito, ang mga workpieces ay nasa acid, na kumukulo nang pantay-pantay (nang walang ebolusyon ng mga oxides at pagsingaw). Pagkatapos ang mga sample ay tinanggal at nasuri para sa pagkamaramdamin sa kaagnasan ayon sa naunang inilarawan na metallographic na pamamaraan.

Metal billet sa acid

Ang teknolohiya ng VU ay ginagamit upang pag-aralan ang mga produkto mula sa mga haluang metal na KhN30MDB, 06KhN28MDT, 03Kh21N21M4GB at 03KhN28MDT. Sa pagsubok na ito, ang mga sample ay pinakuluang para sa 48 oras sa sulpuriko acid, at pagkatapos ang mga resulta ay nasuri ng pamamaraan ng AMU. Ang mga pagsubok na gumagamit ng zinc powder at sulfuric acid (pamamaraan B) ay itinuturing na isang hindi gaanong maaasahang analogue ng VU na teknolohiya. Ang mga halimbawa sa pagsusuri na ito ay pinananatiling solusyon sa kumukulo sa loob ng 144 oras.

Kadalasan, metal na sinubukan para sa paglaban sa teknolohiya MCC AMU at AMUF dati nang sinusuri ng Pamamaraan B. Ito ay karaniwang ginagamit para sa pagtatasa ng mga bahagi na ginawa flexible, mainit panlililak o hinang ng 12H18N12T alloys 03H18N11, 08H18N10, 12X18H9T, 08H18N12T, 12H18N9, 06H18N11 , 12X18H10T at 04X18H10.

Ang pagsubok ayon sa pamamaraan B ay isinasagawa sa isang espesyal na pag-install na binubuo ng isang katod (isang sisidlan ng tingga ay gumaganap ng pagpapaandar nito), isang kasalukuyang mapagkukunan (palagiang), isang rheostat, at isang ammeter. Idinagdag namin na ang naturang pagsusuri ay hindi ginanap para sa weld metal.

Ang kahalagahan ng mga pag-aaral sa paglaban sa MCC ay namamalagi hindi lamang sa pagtaguyod ng tibay ng pagpapatakbo ng mga produkto mula sa isang partikular na grado ng bakal, kundi pati na rin sa tumpak na pagtukoy ng mekanismo ng intergranular fracture. Samakatuwid, ang mga nasabing pagsubok ay palaging binibigyan ng pagtaas ng pansin. Pagkatapos ng lahat, pinapayagan ka nitong bumuo ng mga bagong pamamaraan.

Ang proseso ng intergranular corrosion ng solid metal sa isang likidong metal medium ay hindi pa partikular na pinag-aralan. Ang mga sumusunod ay ilan sa mga malamang na mekanismo ng prosesong ito, ang pagkakaroon ng kung saan ay napatunayan sa pamamagitan ng hindi tuwirang mga obserbasyon sa eksperimento.

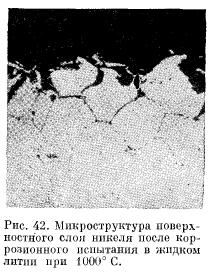

1. Ang isa sa mga sanhi ng intergranular corrosion ay isang mas mataas na antas ng potensyal na enerhiya ng mga atom na matatagpuan sa intergranular zone, kung ihahambing sa mga atomo sa loob ng mga crystallite. Dahil dito, ang enerhiya ng activation ng paglusaw para sa mga atom na ito ay mas mababa sa para sa natitira. Alinsunod dito, ang posibilidad ng kanilang paglabas sa solusyon ay nagdaragdag. Una nang ipinakita na ang rate ng paglusaw para sa proseso na kinokontrol ng unang yugto ay α \u003d ωtρ "/ n∞. Kaya, ang isang pagtaas sa posibilidad ng pagpasok sa likido na solusyon ng metal para sa mga atoms ng intergranular zones ay nangangahulugan na ang rate ng paglusaw ng mga seksyon na ito ng istraktura ng metal ay mas mataas kaysa sa rate Bilang isang resulta, ang harap ng kaagnasan sa ilalim ng mga kondisyon ng isothermal at hindi isothermal na pagbubura ay lalalim sa mga hangganan ng butil ng metal, iyon ay, ang intergranular corrosion ay magaganap. . Ang paglusaw ng mga hangganan ng grain ay kaya malaki na ang matrix ay pinaghihiwalay mula sa buong haspe Halimbawa mabigat intergranular bali ay corroded pilak sa mga nakabalot likido lithium sa 1000 ° C, ang metal microstructure ay katangian para sa kasong ito ay ipinapakita sa Figure 42 ..

Tantiyahin natin ang lalim ng intergranular na kaagnasan ng isang metal na dulot ng pagkakaiba sa mga rate ng paglusaw ng mga atomo mula sa katawan ng butil at mga intergranular zone. Para sa pagsabog ng isothermal sa kasong ito, ang bilang ng mga atomo na dumadaan sa likidong solusyon ng metal bawat oras ng yunit ay natutukoy ng isang dependence na katulad ng equation (1):

kung saan ang index na "z" ay nangangahulugang ang kaukulang katangian ay tumutukoy sa paglusaw mula sa ibabaw ng butil, at ang index "g" ay tumutukoy sa paglusaw mula sa intergranular zone. Isinasaalang-alang, tulad ng dati, na N-nVж, nakukuha namin ang kaugalian equation

Ang paglutas ng equation (95) at paggamit ng paunang kondisyon: t \u003d 0, n \u003d 0 at ang saturation ratio dn / dt \u003d 0, nahanap namin ang kinetic equation para sa isothermal dissolution na isinasaalang-alang ang impluwensya ng mga intergranular zone sa sumusunod na form:

Upang matukoy ang lalim ng pangkalahatang (lz) at kaagnasan ng intergranular (lg), isinusulat namin ang kaugalian na equation

kung saan ang ρз at ρг ay ang malaking density ng mga crystallite at intergranular zone, ayon sa pagkakabanggit. Nakakakuha kami ng solusyon sa equation na ito gamit ang pagkakapantay-pantay (96) at ang paunang kondisyon t \u003d 0, lz \u003d 0, lg \u003d 0:

Upang makuha ang ratio ng lalim ng intergranular hanggang sa kabuuang kaagnasan, isinusulat namin ang sumusunod na tinatayang pagpapahayag para sa huli:

kung saan ang simbolo ay nagsasaad, tulad ng dati, ang patuloy na rate ng pagkabulag na katumbas ng ωt * ρ "/ n∞, at nг∞ ay ang bahagi ng konsentrasyon ng solusyon na nakamit sa pamamagitan ng pag-alis ng metal ng mga intergranular zone. Ang pagbabawas (99) mula (98), nahanap namin :

Hinahati namin ang equation (100) sa pamamagitan ng (99), pinapabayaan ang pangalawang termino sa kanang bahagi ng equation (99), na malinaw na mas maliit kaysa sa una. Pagkatapos makuha namin ang ninanais na ratio sa form

Mula sa equation (101) sinusundan nito na ang pagdaragdag ng kaagnasan ng intergranular sa oras.

Ang pinakadakilang interes ay ang maximum na ratio lg / lz, na nakamit sa pagtatapos ng proseso ng paglusaw. Mula sa (101) napag-alaman natin na kapag ang solusyon ay puspos, i.e., bilang t → ∞, ang ratio na ito ay

Ang halaga (lg / lz) max ay maaaring matantya tulad ng mga sumusunod. Sa isang unang approximation, maaari nating isaalang-alang ang ng∞ / n∞≈αgSg / αzSz; sa karagdagang, isinasaalang-alang na ang α \u003d ω * ρ "/ n∞ at ρ" \u003d α * ρ, kung saan ang α ay ang interatomic na distansya, nakukuha natin (lg / lz) max≈ωg / ωz. Ang posibilidad ng paglipat ng mga atomo sa solusyon mula sa butil ng butil ay ipinahayag ng pag-asa ωz \u003d v exp (-Qp / RT). Dahil sa ang katunayan na ang enerhiya ng pag-activate ng intergranular zones ay mas mababa kaysa sa katawan ng mga crystallite sa dami ng kanilang labis na enerhiya energyQg, ang posibilidad ng paglipat ng mga atoms mula sa mga site na ito sa solusyon ay ωg \u003d v * exp [- (Qр-ΔQg) / RT] Gamit ang mga expression na ito, nakukuha namin (lg / lz) max ≈ exp (ΔQg / RT).

Tatantyahin namin ang ratio ng lalim ng intergranular corrosion sa kabuuan para sa γ-iron. Ang average na halaga ng libreng enerhiya ng mga hangganan ng butil sa kanya, ayon sa gawain, ay 8040 cal / g * atom. Dahil dito, nalaman namin na sa temperatura na 800 ° C ang ratio (lg / lz) max ay humigit-kumulang na 40. Samakatuwid, ang lalim ng intergranular corrosion sa iron ay maaaring halos 40 beses ang lalim ng pangkalahatang kaagnasan. Gayunpaman, dapat itong tandaan, na may isang makabuluhang pagpapalalim ng kaagnasan sa harap ng mga hangganan ng butil, ang proseso ng paglusaw ay maiiwasan sa pamamagitan ng pagsasabog ng mga natunaw na mga atom sa pamamagitan ng likidong metal sa nagresultang makitid at mahabang channel, na maaaring isaalang-alang bilang isang pagtaas sa kapal ng hangganan ng pelikula sa rehiyon na ito. Ang ganitong proseso, siyempre, ay maglilimita sa lalim ng kaagnasan ng intergranular.

Ang ratio ng lalim ng intergranular corrosion sa lalim ng pangkalahatang kaagnasan sa ilalim ng thermal mass transfer ay maaaring makuha gamit ang equation ng mass transfer sa form

kung saan ito ay ang oras ng pagbibiyahe ng mainit na zone sa pamamagitan ng daloy ng likidong metal. Dahil ang bigat ng metal na inilipat sa malamig na zone sa paglipas ng panahon t ay ΔP \u003d S * Rpm * t, kung saan ang S ay ang ibabaw mula sa kung saan ang paglusaw ay nangyayari sa mainit na sona, sa batayan ng pagkakapantay-pantay (103) nakuha namin

Bumaling tayo ngayon sa Fig. 43, na nagpapakita ng mga kinetikong pagpapawalang-bisa ng mga metal crystallite at intergranular zone. Makikita ito mula sa mga pakana na ang paunang (ϗ * nн∞ + nк) at panghuling (nв) na konsentrasyon ng solusyon sa mainit na sona ay pareho para sa mga crystallites at mga intercrystalline zone, ngunit ang valuet na halaga ay naiiba para sa kanila, na nauugnay sa ibang halaga ng αg at αz . Naaalala na ang lugar ng mga seksyon na ito ng istraktura ay naiiba din, na ΔP \u003d ρSl, at ginagamit ang ratio ng beca ng metal na natunaw mula sa mga intergranular zone at mula sa mga crystallite, nakita namin

Dahil ang ρз≥ρg at Δtз≥Δtg, lg / lз≥1, i.e., ang intergranular corrosion ay nangyayari rin sa ilalim ng mga kondisyon ng thermal mass transfer. Kung ang nv ay makabuluhang mas mababa kaysa sa nv∞, pagkatapos ay maaari nating gamitin ang tinatayang pagkakapantay-pantay Δtg / Δtz \u003d αz / αg (tingnan ang Fig. 43). Batay sa huling kaugnayan, ang equation (105) ay tumatagal ng form lg / lz≈ρz / ρg * αg / αz. Samakatuwid, ang intensity ng intergranular corrosion sa kasong ito ay natutukoy sa pamamagitan ng ratio ng mga rate ng paglusaw na mga constants ng metal ng mga intergranular zone at crystallite. Ito ay kagiliw-giliw na tandaan na ang rate ng pagkawasak ng metal kasama ang mga hangganan ng crystallite sa panahon ng thermal mass transfer ay katumbas ng maximum na halaga ng ratio lg / lz sa panahon ng isothermal na pagbuwag. Samakatuwid, posible na gamitin ang naunang ginawa pagtatasa ng ratio na ito, mula sa kung saan sinusunod na ang lalim ng intergranular corrosion, halimbawa, ang iron sa 800 ° C, ay maaaring humigit-kumulang 40 beses ang lalim ng pangkalahatang kaagnasan. Sa parehong oras, dapat itong bigyang-diin na kung ang intensity (lg / lz) ng intergranular corrosion ay nagbabago nang kaunti sa paglipas ng panahon, kung gayon ang pagkakaiba sa pagitan ng lalim ng intergranular at pangkalahatang kaagnasan ay patuloy na tataas. Kaya, ang lalim ng pangkalahatang kaagnasan sa ilalim ng mga kondisyon ng paglipat ng masa ay natutukoy ng equation

at ang lalim ng kaagnasan ng intergranular para sa kaso na isinasaalang-alang sa itaas ay

kung saan sumusunod

Kaya, sa kasong ito, ang pagkakaiba sa pagitan ng lalim ng intergranular at pangkalahatang kaagnasan ay nagdaragdag sa oras ayon sa isang guhit na batas. Gayunpaman, ang naturang pag-unlad ng intergranular corrosion ay hindi maaaring maging walang limitasyong. Tulad ng naipakilala na, ang maximum na lalim ng kaagnasan ng intergranular ay natutukoy sa pamamagitan ng sandali ng paglipat sa kontrol ng proseso ng paglusaw sa mga channel na nabuo ng mga kalapit na crystallites sa pamamagitan ng isang mekanismo ng pagsasabog.

Ang pagkasira ng mga hangganan ng butil dahil sa pagtaas ng enerhiya ng mga atomo na matatagpuan dito ay maaaring mangyari sa panahon ng paglusaw, pati na rin sa mga kondisyon ng isothermal, kapag ang solusyon ay umabot sa saturation. Sa huling kaso, ang kaagnasan ay isasagawa sa pamamagitan ng paglipat ng enerhiya ng masa. Minsan ipinapaliwanag nito ang epekto ng mga likidong metal sa mga solidong metal sa panahon ng matagal na mga pagsusuri sa isothermal, bagaman ang solusyon ay matagal nang naabot ang konsentrasyon ng balanse.

Dapat pansinin na ang paglipat ng enerhiya ng masa ay lokal sa kalikasan at sumasaklaw lamang sa mga maliliit na lugar sa ibabaw. Ang tampok na ito ay ipinaliwanag sa pamamagitan ng ang katunayan na ang lakas ng pagmamaneho ng paglipat ay ang gradient ng enerhiya na dU / dx, kung saan ang x ay ang distansya sa ibabaw. metal. Ang proseso ng paglipat ng enerhiya ng masa ay isang pagsasama-sama ng mga proseso ng paglusaw, pagsasabog sa ibabaw ng film ng likidong metal at pagkikristal. Ang rate ng pagsasabog sa kasong ito ay natutukoy ng isang equation na katulad ng (78):

kung saan ang D ay ang koepisyent ng pagsasabog sa likidong metal; Ang S ay ang ibabaw na lugar kung saan nangyayari ang pagsasabog; f ay ang koepisyent ng proporsyonalidad. Malinaw, sa isang sapat na malaking distansya sa pagitan ng mga rehiyon na may iba't ibang mga energies ng atom, ang gradient ng enerhiya ay magiging maliit, at ang rate ng pagsasabog ay mapapabayaan. Bilang isang resulta, ang proseso ng paglilipat sa pagitan ng mga seksyon na ito ay hindi magaganap na magaganap.

2. Ang intergranular na kaagnasan ng mga haluang metal ay maaaring nauugnay sa pumipili na kaagnasan. Ang ganitong epekto ay dapat sundin sa dalawang kaso. Kung ang madaling madaling matunaw na elemento ay horophilic, kung gayon, natural, ang kagustuhan nitong pagbubura ay mas malamang na magdulot ng pagkasira ng mga intergranular zone kaysa sa mga crystallite mismo, kung saan ang paunang konsentrasyon ng elementong ito ay mas mababa. Ang isang halimbawa ng gayong epekto ay tila ang pumipili ng pagbubura ng nikel mula sa mga austenitic steels. Ito ay kilala na ang mga steels ng klase na ito ay karaniwang nasasakop sa intergranular corrosion sa likidong mga metal, at ang epekto na ito ay lalo na binibigkas kapag sumusubok sa mga steel sa tingga at bismuth. Kung isasaalang-alang namin na ang nikel ay isang elemento ng horophilic sa mga haluang metal na bakal, pagkatapos ang epekto na ito ay nakakahanap ng isang paliwanag.

Ang pangalawang kaso ng intergranular na kaagnasan ng mga selektibong natutunaw na haluang metal ay posible sa isang pare-parehong pamamahagi ng isang madaling natutunaw na elemento sa matrix. Ang kondisyon na nagbibigay ng lokal na pagkasira ng haluang metal kasama ang mga hangganan ng butil, sa kasong ito, ay isang mas mataas na rate ng pagsasabog ng madaling malulusaw na elemento kasama ang mga hangganan ng butil kaysa sa kanilang dami. Ang intergranular corrosion ng chromium steels na sinusunod sa likidong bismuth ay tila nauugnay sa pangunahing nakakalat na hangganan ng kromium, dahil, ayon sa data, hindi ito horophilic sa mga haluang metal na batay sa bakal. Sa ilang mga haluang metal, ang isang madaling natutunaw na elemento ay maaaring maging horophilic at magkaroon ng isang mas mataas na koepisyent ng pagsasabog ng hangganan, na dapat humantong sa isang makabuluhang pagtaas sa intergranular corrosion ng haluang metal sa isang likidong metal.

Sa kaso ng pakikipag-ugnayan ng kemikal ng isang likidong metal na may isang sangkap o mga sangkap ng haluang metal, ang matinding intergranular bali ay maaari ding sundin dahil sa mga dahilan sa itaas.

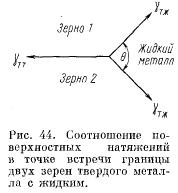

3. Ang pagkasira ng solidong metal sa mga hangganan ng butil sa isang daluyan ng likidong metal ay maaaring mangyari sa isang tiyak na ratio ng libreng ibabaw ng enerhiya ng hangganan ng dalawang butil at libreng enerhiya ng solid-liquid na interface ng metal.

Isaalang-alang ang balanse na kondisyon ng pag-igting sa ibabaw sa lugar ng pagpupulong ng hangganan ng dalawang butil na may likidong metal (Larawan 44). Hayaang ipahiwatig ang pag-igting sa ibabaw ng hangganan ng dalawang butil, at ang pang-igting ng ibabaw ng hangganan ng bawat butil na may likidong metal (ipinapalagay namin na ang ika-independyente ng orientation ng butil). Karagdagan, hayaan ang maging ang anggulo ng dihedral sa pagitan ng mga contact na ibabaw ng dalawang katabing butil na may daluyong metal medium. Pagkatapos ang kondisyon ng balanse, alinsunod sa scheme sa Fig. 44 ay

Kaya, depende sa ratio ng mga halaga ng pag-igting sa ibabaw, ang kaluwagan sa ibabaw ng solidong metal sa exit point ng butil ng butil ay magkakaiba. Kung ang kondisyon ng balanse ay natutugunan ng isang maliit na talamak na anggulo, kung gayon sa kasong ito ang intergranular corrosion ay dapat sundin. Bukod dito, sa isang pagbawas sa anggulo ng dihedral, ang intergranular corrosion ay tataas. Sa θ \u003d 0, ang daluyan ay tumagos nang malalim sa solidong metal kasama ang mga hangganan ng butil at hatiin ito sa mga indibidwal na butil. Sa iba pang matinding kaso, sa θ \u003d 180 °, hindi magkakaroon ng kaagnasan ng intergranular. Ang agwat ng anggulo 90 ° ≤θ≤180 ° ay maaaring isaalang-alang bilang kaso ng pagbuo ng mga maliliit na grooves kasama ang mga hangganan ng butil na matatagpuan sa makintab na ibabaw ng isang solidong metal pagkatapos ng isang maikling paglusaw sa isang likidong metal. Malinaw, ang mas mababang hangganan (90 °) ay may kondisyon, dahil kahit na sa mas maliit na mga anggulo ng dihedral, ang maliit na kaagnasan ng intergranular. Tila, ang 0 ay dapat isaalang-alang na isang mapanganib na saklaw ng mga halaga ng 0. Sa pagtingin sa matinding pagiging kumplikado ng pang-eksperimentong pagpapasiya ng libreng pang-ibabaw na enerhiya ng mga solido at ang enerhiya ng solid - likidong interface, ang mga dami na ito ay kilala lamang sa napakakaunting mga materyales. Wala ding sapat na maaasahang mga pamamaraan para sa kanilang pagkalkula ng teoretikal. Samakatuwid, ang mga pagsasaalang-alang sa itaas ay hindi mailalapat sa mga kumbinasyon ng mga metal na interes sa aming kaso. Bilang isang paglalarawan ng inilarawan na epekto, ipinapahiwatig namin ang intergranular na pagtagos ng bismuth sa tanso at ang kawalan ng pinsala sa mga hangganan ng butil kapag ang tanso ay nalubog sa tingga. Isinasaalang-alang ang halos kumpletong pag-basa ng tanso na may bismuth (ang anggulo sa gilid ay malapit sa zero) at mahinang wetting na may tingga, ang pagkakaiba sa epekto ng mga likidong metal na ito ay nagiging malinaw. Sa pamamagitan ng pagdaragdag ng sink at lata sa bismuth, na pinatataas ang enerhiya ng tanso - interface ng bismuth, ang intergranular na kaagnasan ng tanso sa 600 ° C ay tinanggal.

Dapat pansinin na sa kaso ng sabay-sabay na paglitaw ng iba't ibang uri ng kaagnasan, ang lakas ng ibabaw ng hangganan ng dalawang butil at ang hangganan ng interphase ay maaaring magbago nang malaki sa paglipas ng panahon, na magiging sanhi ng isang kaukulang pagbabago sa anggulo ng dihedral. Ang enerhiya ng hangganan ng dalawang butil ay maaaring magbago bilang isang resulta ng pumipili na kaagnasan o pagbubuklod ng hangganan ng isang likidong metal. Ang enerhiya ng interfacial ay maaaring baguhin ang halaga nito dahil sa pagbuo ng isang solidong solusyon o intermetallic compound sa metal na ibabaw, pati na rin dahil sa isang pagbabago sa komposisyon ng likidong metal medium.

Ang intergranular corrosion, dahil sa isang tiyak na ratio ng mga energies sa ibabaw, ay maaaring mangyari kapwa sa proseso ng paglusaw at pagkatapos ng saturation ng solusyon sa pamamagitan ng paglipat ng enerhiya ng masa.

4. Matindi ang pagkasira ng mga solidong metal kasama ang mga hangganan ng butil ay sinusunod kapag may mga impurities sa likidong metal. Ang pinaka-katangian na halimbawa ay ang intergranular na kaagnasan ng mga materyales sa likidong sodium na naglalaman ng isang makabuluhang pagsasama ng oxygen. Kaya, ang mga hindi kinakalawang na chromium at chromium-nickel steels at nickel-base alloy ay sumailalim sa intergranular corrosion sa sodium na may isang admixture na 0.5 wt.% Oxygen sa 700 ° C.

Ang dahilan para sa epekto ng oxygen na ito ay ang pakikipag-ugnay ng kemikal ng oxygen o sodium oxide ion na may mga sangkap na haluang metal na namamalagi sa mga intergranular zone. Dahil sa maliit na dami kung saan nagaganap ang pakikipag-ugnay na ito, at ang maliit na halaga ng mga produkto ng reaksyon, ang mga proseso ng kaagnasan ng intergranular sa mga likidong metal na may mga impurities ay hindi pa pinag-aralan.

5. Ang intergranular corrosion ay maaari ring sundin sa panahon ng pakikipag-ugnay ng mga alkali na metal na may mga oxides, sulfides, phosphides at karbida, na matatagpuan sa solidong mga metal na higit sa lahat sa mga hangganan ng butil. Ang mga nasabing proseso ay tatalakayin sa susunod na kabanata. Ang isa sa mga depekto ng austenitic-martensitic at austenitic-ferritic steels ay ang kanilang pagkahilig sa pag-welding sa sobrang pag-init at pag-akit ng zone ng impluwensya. Ito ay sanhi ng paglago ng butil dahil sa sobrang pag-init ng phase ng ferrite na nabuo malapit sa fusion zone. Ang Embrittlement ay pinadali din ng pag-convert ng austenite na mayaman sa carbon (sa mataas na temperatura ng austenite ay muling pinayaman ng carbon) sa martensite na may paglamig sa weld. Dapat tandaan na sa mga welded joints ng austenitic-ferritic at austenitic-martensitic steels, posible ang hydrogen evolution sa mga hangganan ng butil. Upang maiwasan ito, ang welded joint ay na-loob para sa 1-2 oras sa temperatura ng 150 ° C.

Ang mga mataas na haluang steel at alloy, bilang panuntunan, ay may isang koepisyent ng linear na pagpapalawak na nadagdagan ng 1.5 beses kapag pinainit at isang koepisyent ng thermal conductivity na nabawasan ng 1.5-2 beses kumpara sa mga low-carbon steels. Karamihan sa mga steel na ito ay madaling kapitan ng pagbuo ng mainit o malamig na mga bitak sa panahon ng hinang, na kumplikado ang proseso ng pagtiyak ng kalidad ng mga welded joints na may mga kinakailangang katangian. Kapag ang arc welding high-alloy steels, kinakailangan upang protektahan ang mga ibabaw ng metal mula sa paghiwalay ng metal at mag-slag dito, dahil, nakakasira sa ibabaw, maaari silang maging sanhi ng kaagnasan o konsentrasyon ng stress, nagpapahina sa istraktura. Upang maprotektahan laban sa mga splashes ng welding, ang isang proteksiyon na patong ay inilalapat sa ibabaw ng metal na katabi ng seam (silicone varnish, VL-02 panimulang aklat, VL-023, atbp.).

Ang mga high-chromium martensitic steels (20X13, 14X17H2, atbp.), Ang martensitic-ferritic (12X13, 14X12H2MF, atbp.) Ay mga hardening steels na madaling kapitan ng pagbuo ng mga malamig na bitak. Sa isang mas mababang sukat, kasama rito ang ferritic na bakal (12X17, 08X17T, 08X18T1, atbp.). Upang maiwasan ang pag-crack, ginagamit ang paunang o kasabay na pag-init, na kinakailangan lalo na sa isang pagtaas ng nilalaman ng carbon sa bakal at kapal nito. Matapos ang welding, martensitic, martensitic-ferritic, at kung minsan ang mga steel ng ferritic ay napapailalim sa mataas na tempering sa isang temperatura na 680-720 ° С, at hindi nakakapag-init (20X13, 12X13, atbp.) Sa temperatura na 730-750 ° С. Ang tempering ay nagpapabuti sa istraktura, mekanikal na mga katangian at paglaban sa kaagnasan.

Dapat tandaan na ang paglaban ng kaagnasan ng mga steel na naglalaman ng walang titanium o niobium ay unti-unting bumababa kapag pinainit sa higit sa 500 ° C; samakatuwid, ang mga sangkap na ito ay ipinakilala sa bakal at Bukod dito ay dinisenyo ng molybdenum, vanadium at iba pang mga additives, halimbawa, martensitic steel 18X1ShNFB; martensitic-ferritic 18X12VMBFR; ferritic 15X25T at iba pa .. Para sa hinang martensitic, martensitic-ferritic at ferritic steels, ginagamit ang mga electrodes, ang mga rods at coatings na nagbibigay ng isang idineposito na metal na malapit sa komposisyon ng kemikal sa base metal, halimbawa, martensitic steel grade 15X11 Navy welded na may mga electrodes E12X11NVMF grade KTI-10; martensitic-ferritic na bakal na grade 12X13 na may mga electrodes E12X13 ng grade UONII-13 / SHZ, atbp. Kung ang mga istruktura ng bakal sa klase na ito ay nagpapatakbo sa ilalim ng static na pag-load at mataas na lakas na kinakailangan ay hindi ipinataw sa mga weld, ang welding ay maaaring isagawa gamit ang austenitic o austenitic-ferritic electrodes, halimbawa, ang 15Kh25T ferritic na bakal ay welded na may OZL-20 electrodes E02Kh20N14G2M2, at ang pag-aalis ng paghuhugas ay maaaring tinanggal.

Para sa welding, ang isang mababang mode ng pag-init ng init ay ginagamit upang maiwasan ang paglaki ng butil at pag-aplay ng zone na apektado ng init. Ang patong ng mga electrodes na ginagamit para sa hinang high-chromium steels ay hindi dapat maglaman ng mga organikong compound, at dapat na isagawa ang proteksyon sa gas dahil sa pag-ihiwalay ng mga carbonates at ang nagreresultang CO (carbon monoxide). Tulad ng sa welding ng medium alloyed steels, ang mga kinakailangan para sa kalidad ng pagpupulong at paglilinis ng metal bago ang welding ay mananatiling pareho at kahit na toughened. Ang mga high-chromium steels ng mga itinuturing na klase ay welded din sa isang medium ng argon ng isang tungsten electrode. Sa ganitong paraan, inirerekumenda na ikonekta ang mga bahagi na may kapal na hanggang sa 5-6 mm na may pag-init; hindi kinakailangan ang kasunod na paggamot sa init. Maipapayo na hinangin ang mga seams ng ugat ng mas makapal na bakal na may isang tungsten electrode, na nagsisiguro ng mabuting pagbuo ng reverse roller, ang natitirang mga layer ng seam ay isinasagawa ng electric arc manual welding o sa ibang paraan.

Ang mga Austenitic chromium-nickel steels ay lalo na sensitibo sa isang pagtaas ng carbon at asupre, pati na rin ang iba pang mga elemento na bumubuo ng fusible eutectics.

INTER-CRYSTAL CORROSION

Kasabay ng mga isinasaalang-alang na mga uri ng kaagnasan sa panahon ng pag-welding ng mga steels, ang intercrystalline (istruktura) na kaagnasan ay nakikilala din.

Intergranular corrosion Ang proseso ng pagkawasak ng physicochemical ng isang metal kasama ang mga hangganan ng mga crystallite (haspe) sa ilalim ng impluwensya ng isang agresibong daluyan, kung saan ang isang agresibong daluyan ay tumagos nang malalim sa metal kasama ang mga hangganan ng butil, pinutol ang bond ng metal sa pagitan ng mga butil, tinawag. Ang application ng kahit isang hindi gaanong mahalagang pag-load sa tulad ng isang metal ay humahantong sa pagkawasak nito kasama ang mga hangganan ng butil. Ang intergranular corrosion ay pinaka-madaling kapitan ng austenitic hindi kinakalawang na steel, ngunit maaari rin itong maganap sa mga high-chromium steels, pati na rin ang mga welds ng ferritic, semi-ferritic at martensitic na mga klase.

Ang mga Austenitic steels, halimbawa, ang bakal na 12Kh18N9T, ay madaling kapitan ng intergranular corrosion pagkatapos ng medyo matagal na pagpainit sa saklaw ng temperatura na 450-850 ° C. Ang pagkiling na ito ay nakasalalay sa isang malaking bilang ng mga kadahilanan at lalo na sa kemikal na komposisyon ng bakal, ang tagal ng pananatili nito sa mga kritikal na temperatura.

Ang impluwensya ng carbon sa kaagnasan paglaban ng uri ng bakal 18-9 ay nagsisimula na makaapekto kapag ang nilalaman nito ay higit sa 0.02-0.03%. Gayunpaman, ang kritikal na nilalaman na ito ay maaaring dagdagan sa pamamagitan ng pagbawas ng oras ng paghawak sa mga kritikal na temperatura o isang mas mataas na rate ng pag-init at paglamig.

Sa lahat ng umiiral na mga teorya tungkol sa sanhi ng intergranular corrosion ng austenitic steels, ang teorya ng pag-ulan ng chromium karbida kasama ang mga hangganan ng butil, na sinamahan ng pag-ubos ng mga seksyon ng chromium metal na katabi ng mga hangganan ng butil. Ang Austenite sa mataas na haluang metal na haluang metal austenitic ay isang solidong solusyon ng kromo, nikel, manganese, carbon at iba pang mga elemento sa bakal. Ang carbon ay may limitadong solubility sa austenite; sa temperatura ng silid, ang matatag na nilalaman ng carbon sa austenite solidong solusyon ay hindi lalampas sa 0.02-0.03%. Sa isang mas mataas na nilalaman ng carbon sa bakal at ang mabilis na paglamig nito (pagsusubo), naayos ito sa austenite sa anyo ng isang supersaturated na hindi matatag na solidong solusyon. Sa kasong ito, ang bakal ay immune sa intergranular corrosion (Larawan 1).

Gayunpaman, ang kasunod na pag-init ng metal sa hanay ng mga kritikal na temperatura ay humahantong sa pagpapakawala ng labis na carbon mula sa solidong solusyon sa hangganan ng butil sa anyo ng Cr4C chromium carbides.

Bilang resulta ng paghihiwalay ng mga karbid na mayaman na chromium, ang nilalaman ng kromo sa hangganan ng mga layer ng austenitic ay bumaba sa ibaba 12% at hindi sapat upang mapanatili ang paglaban ng kaagnasan sa ilalim ng impluwensya ng agresibong media. Ang iba't ibang mga nilalaman ng chromium sa butil mismo at ang hangganan nito sa ilalim ng pagkilos ng isang agresibong daluyan (electrolyte) ay humahantong sa hitsura ng mga mikropono ng galvanic, kung saan ang butil mismo ay nagsisilbing katod, at ang mga chromium-depleted na mga layer ng hangganan bilang anode, na nagpapabagsak, na nagdudulot ng matinding intergranular na kaagnasan sa mga bahaging butil na ito. .

Fig. 1. Scheme ng pamamahagi ng chromium sa ibabaw ng butil ng austenitic na bakal, madaling kapitan ng intergranular corrosion: a- sa isang matatag na estado (walang kaagnasan); pagkatapos ng pag-init sa isang kritikal na saklaw ng temperatura at sa ilalim ng impluwensya ng isang agresibong kapaligiran (ang pagkakaroon ng kaagnasan): 1 - kondisyonal na anyo ng austenitic na butil; 2 - chromium karbida sa mga hangganan ng butil; 3 - mga hangganan na mga seksyon na pinagsama ng kromo; 4 - mga linya ng pamamahagi ng chromium sa ibabaw ng austenitic na butil.

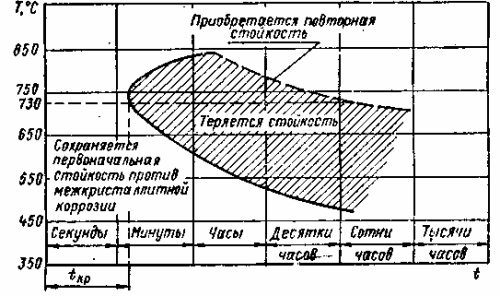

Sa fig. Ipinapakita ng Figure 2 ang pag-asa ng intergranular corrosion ng bakal sa temperatura at oras. Ang curve ay naglalarawan ng ugnayan sa pagitan ng temperatura ng pag-init ng mga welded joints ng bakal na uri ng 18-9 at ang kanilang pagkahilig sa intergranular corrosion.

Fig. 2. Ang pag-asa ng ugali ng austenitic na bakal sa intergranular na kaagnasan sa temperatura at ang tagal ng pananatili ng bakal na ito sa isang naibigay na temperatura (tcr ay ang oras ng minimum na katatagan ng austenite)

Tulad ng sumusunod mula sa pag-asa na ito, dahil ang temperatura ng pag-init ng bakal ay tataas sa 730 ° С, ang kritikal na oras para sa bakal na maging madaling kapitan ng intergranular corrosion ay bumababa mula sa ilang oras hanggang sa mga praksyon ng isang minuto. Sa pag-abot sa 800-850 ° C, ang pagkamaramdamin sa intergranular na kaagnasan ay hindi mangyayari sa lahat. Ito ay ipinaliwanag sa pamamagitan ng iba't ibang mga rate ng dalawang magkasamang kabaligtaran na proseso - chromium carbide ulan at pagkakalat ng chromium mula sa gitnang bahagi ng butil ng austenite patungo sa periphery nito. Habang tumataas ang temperatura mula sa 450 hanggang 730 ° С, ang rate ng pag-aalis ng carbon mula sa supersaturated solution at ang pagbuo ng chromium carbides ay nagpapatuloy nang mas mabilis kaysa sa pagsabog ng rate ng chromium. Bilang isang resulta, ang bakal ay mas madaling kapitan ng intergranular corrosion sa isang mas maikling oras. Ang isang karagdagang pagtaas sa temperatura mula 730 hanggang 850 ° C ay humahantong sa isang patuloy na pagtaas ng pagbilis ng pagkakalat ng chromium.Kahit mula sa mga gitnang rehiyon ng mga butil ng austenite, ang lokal na pag-ubos ng chromium ng mga hangganan ng mga butil ng butil ay hindi nagpapatuloy nang mabilis sa mas mababang temperatura. Bilang karagdagan, sa mga temperatura na ito, ang proseso ng coagulation at paglusot ng mga karbida sa austenite ay nakakaapekto na. Para sa parehong kadahilanan, ang isang mas mahabang pagkakalantad ng bakal sa isang naibigay na temperatura ay humahantong sa pagpapanumbalik ng pansamantalang nawala na pagtutol sa intergranular corrosion (dashed line), at sa temperatura na 850 ° C at mas mataas, ang pagkamaramdamin sa intergranular corrosion ay hindi nangyayari sa lahat.

Ang isang pagtaas sa nilalaman ng carbon sa austenitic steels ay magpapalakas sa pagbuo ng chromium carbides, at ang pagkahilig sa intergranular corrosion ay tataas. Sa isang mas mababang sukat, ang pagkahilig sa intergranular corrosion ay apektado ng mga elemento ng austenitizing: nikel at nitrogen; na may pagtaas sa nilalaman ng mga elementong ito sa mga austenitic steels, upang mabawasan ang pagkahilig ng bakal sa kaagnasan, ang nilalaman ng carbon sa loob nito ay dapat mabawasan.

Ang isang pagtaas ng konsentrasyon ng kromo sa austenitic na bakal ay binabawasan ang antas ng pag-ubos ng chromium sa mga hangganan na rehiyon at pinatataas ang paglaban ng bakal sa kaagnasan. Ang pagpapakilala ng molibdenum sa bakal ay nagdaragdag ng kaagnasan na pagtutol ng bakal, dahil pinipigilan nito ang proseso ng pag-ulan ng chromium carbide, at dahil din ito ay isang aktibong ferritizer. "At ang bakal na may austenitic-ferritic na istraktura (3-5% ferrite) ay hindi gaanong madaling kapitan ng intergranular corrosion kaysa sa pulos austenitik, dahil ang pagpapino ng butil at pagtaas ng bilang ng mga butil sa metal ay sinusunod, na humahantong sa isang pagtaas sa kabuuang haba ng butil na ibabaw, at ang halaga ng carbon na inilabas sa anyo ng mga karbida ay nagiging mas maliit.

Ang Ferrite ay naglalaman ng higit na kromium kaysa sa austenite, samakatuwid, sa kabila ng pag-ubos ng chromium sa pag-ulan ng mga karbida, sapat na ang kromium sa ferrite upang makatiis ang intergranular corrosion. Ang mga butil ng Ferritik ay matatagpuan sa loob ng mga butil ng austenitic, at ang isang maliit na bahagi nito ay matatagpuan sa mga hangganan, "na pumipigil sa pagkilos ng isang agresibong kapaligiran sa mga hangganan ng austenite haspe.

Ang Titanium at niobium ay nagpasok ng mga austenitic steels upang sugpuin ang mga nakakapinsalang epekto ng carbon. Ang mga elementong ito, ang pagkakaroon ng mas higit na pagkakaugnay para sa carbon kaysa sa kromo, bumubuo ng mga karbida (TiC, NbC), na pumipigil sa pagbuo at pag-ulan ng chromium carbides Cr4C. Ang kinakailangang nilalaman ng titanium at niobium sa bakal ay:

Ti \u003d (5-4-6) C;

Nb \u003d (8 - 10) C,

kung saan ang C ay ang nilalaman ng carbon ng austenitic na bakal.

Titanium at niobium ay mga aktibong ferritizer, at makakatulong din ito upang mabawasan ang pagkahilig sa intergranular corrosion.

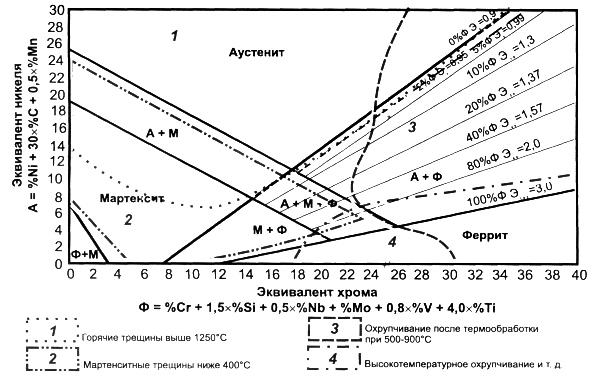

Ang mga istrukturang diagram ay maaaring magamit upang maitaguyod ang microstructure ng weld metal ng chromopickel na bakal.

Bilang resulta ng pang-matagalang pag-aaral, posible na maitaguyod ang pagiging epektibo ng pagkilos sa istraktura ng weld ng isa o ibang elemento kung ihahambing sa pagkilos ng pangunahing alloying impurities ng austenitic steels: ang pangunahing elemento ng pagbubuo ng ferrite ng kromo at ang pangunahing austenite na bumubuo ng elemento ng nikel. Batay sa mga datos na nakuha at pagkuha ng pagkilos ng mga pangunahing elemento "bilang pagkakaisa, itinayo namin ang diagram ng istruktura ng Scheffler para sa mga weld (Fig. 3), kung saan ang ordinate ay katumbas ng nickel, at ang abscissa ay katumbas ng chromium.

Embrittlement at Intergranular Corrosion

Ang intergranular corrosion ay nailalarawan sa pamamagitan ng pumipili pagkawasak kasama ang mga hangganan ng mga crystallite ng metal (butil) (Fig. 5.91). Ang ganitong uri ng kaagnasan ay napapailalim sa mga hindi kinakalawang na steel, lalo na ang austenitic grade, at ilang mga non-ferrous alloys. Ang intergranular corrosion ay katangian ng mga chromium-nikel steels sa ilalim ng mga kondisyon ng paglamig ng mga halaman pagkatapos ng pagbabagong-buhay ng mga catalysts, ang ilang mga elemento ng kagamitan sa panahon ng paglilinis ng gas ng monoethanolamine.

Sa pamamagitan ng likas na katangian at mekanismo ng pinsala sa materyal, ang kaagnasan ng kutsilyo ay dapat ding maiugnay sa uri ng intergranular na kaagnasan - pagkasira ng apektadong init na naghahawak ng seam ng mga elemento ng istruktura mula sa austenitic chromium-nikel at iba pang mga mataas na haluang metal. Sa hitsura, ang mga contour ng intergranular fracture ay kahawig ng isang paghiwa na may isang matalim na kutsilyo. Ang kaagnasan ng Knife ay kumakalat sa mataas na bilis nang malalim sa metal at malaki ang nakasalalay sa teknolohiya ng hinang.

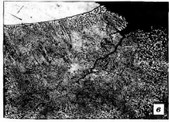

Fig. 5.91. Intergranular na kaagnasan ng bakal 12X18H10T mula sa loob seamless pipe 0108x6 mm sa layo ng (a) at malapit (b) ang bali ng zone ng hydrogenation pipe ng Pyrocondensate na pag-install, x 200

Ang pagkahilig sa intergranular corrosion ay natutukoy alinsunod sa GOST 6032-72.

Ang mga kagamitang pang-kemikal at petrochemical na gawa sa hindi kinakalawang na steels ay madalas na napapailalim sa kaagnasan ng intergranular. Daloy itong dumadaloy lalo na sa mga elemento ng kagamitan na sumailalim sa pagpapapangit ng plastik: elliptical at spherical bottoms, elbows, elbows, welded joints, atbp.

Madalas, ang intergranular corrosion sa X18H10 type na hindi kinakalawang na steel ay nangyayari sa mga coils ng mga furnace ng tubo na ginamit upang mapainit ang mga produkto ng catalytic cracking ng langis. Ang mga coil ay hugasan ng mga gas ng flue na may temperatura na hanggang sa 1200 ° C sa bahagi ng radiation at hanggang sa 700 ° C sa kombeksyon. Ang mga gas na hydrocarbon na may nilalaman na 1.2-4.5% S ay ginagamit bilang gasolina sa hurno. Sa mga gas ng flue, kasama ang CO at N0, ang S03 ay naglalaman ng hanggang sa 1426 mg / m3.

Ang isang pagsusuri ng mga sanhi ng intergranular corrosion ay nagpapakita na ang hitsura nito ay nauugnay sa impluwensya ng isang medium na sulpuriko acid na nangyayari kapag nagsisimula at huminto ang pugon. Ang mga madalas na pagkagambala sa mga hilaw na materyales, na nagdudulot ng pagtaas sa dalas ng mga pagsara at pagsisimula ng mga hurno, ay nag-aambag sa pagbuo ng intergranular corrosion. Sulfuric anhydride, na pinagsasama ng singaw ng tubig, ay bumubuo ng asupre na acid na idineposito sa mga tubo sa anyo ng hygroscopic sulfates.

Ayon sa data, sa welded joint ng coil (na may diameter na 219 mm at isang kapal ng pader na 10 mm) ng bahagi ng radiation, pagkatapos ng 2520 na oras ng operasyon, nakita ang isang daanan ng daluyan sa puwang ng hurno. Sa sediment sa coil, ang nilalaman ng S042- umabot sa 22.12%. Matapos alisin ang pampalakas ng mounting weld, isang network ng mga basag ang nakikita sa buong ibabaw ng weld metal. Bukod dito, ang pagbubukas ng crack ay hindi lalampas sa 0.3 mm, at ang haba ay 1.5-3 mm. Ang lalim ng tuluy-tuloy na intergranular na kaagnasan sa panloob na ibabaw ng base metal ng likid ng maginoo na pugon ay umabot sa 1.1-1.3 mm.

Ang intergranular corrosion ay mapanganib dahil sa pagkakaroon ng mga natitirang stress ng welding at mga thermal start-stop na pag-ikot, bubuo ito sa pag-crack ng kaagnasan ng stress.

Ang sanhi ng intergranular corrosion ng austenitic stainless steels ay nauugnay sa pagbuo ng mga butil na hangganan ng mga karbohidrat na yumayaman sa kromo. Sa mataas na temperatura, ang mga hindi kinakalawang na steels ng klasikal na komposisyon (18% Cr, 9% Ni) ay magagawang matunaw ang isang malaking bilang ng mga interstitial element (C at N). Gayunpaman, sa ibaba 900 ° C, ang solubility ng mga elementong ito ay bumababa nang husto. Sa tradisyunal na paggamot ng bakal para sa solidong solusyon sa loob nito pagkatapos ng pagsusubo

Fig. 5.92. Ang pag-ulan ng Cr23C6 chromium carbides sa mga hangganan ng butil at subgrain sa 08Kh18N10T bakal pagkatapos ng pagpainit sa 650 ° C, 100 h. TEM x 16000

nakapaloob sa isang supersaturated solidong solusyon ng isang makabuluhang halaga ng carbon at nitrogen. Bilang isang resulta ng kasunod na thermal effect sa 450-700 ° С, ang chromium na mayaman na M23C6 precipitates ay nabuo sa hangganan ng butil (Fig. 5.92). Sa ilalim ng mga kondisyong ito, ang mga butil na katabi ng mga hangganan ng butil ng mga precipitates ay maubos sa kromium at madaling kapitan ng pag-aalis sa ilang mga may tubig na solusyon.

Sa mga tubo ng superheater mula sa austenitic hindi kinakalawang na asero 12X18H10T na may temperatura ng singaw na 570 ° C, ang muling pamamahagi ng kromo ay nangyayari bilang isang resulta ng sobrang pag-init sa labas ng leeg na ibabaw. Sa mga lugar na ito, ang mga high-chromium carbides ay nabuo ng sabay-sabay na pag-ubos ng dami ng butil ng hangganan na mas mababa sa 12% ng kromo, na nagiging sanhi ng oksihenasyon ng bakal. Bilang isang resulta, ang lakas ng dingding ng pipe sa seksyon ng macro ay bumababa nang matindi at nagsisimula ang bali ng intergranular, na nagsisimula sa ibabaw ng pag-init.

Ang pinaka-mapanganib na temperatura ay 500-550 ° C, kung saan ang uri ng X18H10T hindi kinakalawang na asero, anuman ang komposisyon ng kemikal at temperatura ng hardening, ay nakakakuha ng isang pagkahilig sa intergranular corrosion (sensitizes). Sa sensitized steel, ang intercrystalline corrosion ay lalong kapansin-pansin sa mga paghinto sa panahon ng hydrotreating.

Ang isang simpleng pamamaraan para sa pagbuo ng isang pitting hole (depression) sa bakal ay iminungkahi. Ang rate ng oksihenasyon sa nakalantad na ibabaw ng metal ay maaaring maraming mga order ng lakas na mas malaki kaysa sa ibabaw na sakop ng isang proteksiyon na passivating film. Sa

sa ilalim ng ilang mga kundisyon, ang nilalaman ng oxygen sa solusyon sa loob ng balon ay lubos na nabawasan ng reaksyon ng katod. Dahil dito, ang isang pagtaas ng konsentrasyon ng mga metal ion sa solusyon ay hindi balanse sa pamamagitan ng isang pagtaas sa konsentrasyon ng OH- sa reaksyon

2Н20 + 02 + 4е - "40Н",

at ang solusyon ay nagpapanatili ng labis na positibong singil.

Ang mga ion ng Chloride ay may isang partikular na matinding epekto sa pagkahilig sa pumipili ng mga kinakaing unti-unting epekto sa pagbuo ng pitting. Ang mga metal na klorido na nag-hydrolyze ng tubig, na humahantong sa isang pagbawas sa PH ng solusyon:

M "C1- + H2O - M OH- + H + + C1".

Ang mas mababang pH at pagtaas ng aktibidad ng chloride ion sa solusyon sa loob ng recess (pit) ay nagdudulot ng karagdagang pagtaas sa rate ng oksihenasyon ng metal. Ang paglago na ito ay nagdudulot ng karagdagang pagtaas sa pag-agos ng mga ion ng klorido sa fossa, at ang proseso ay nagiging autocatalytic.

Ang mga pana-panahong pagsusuri gamit ang ultrasonic test ay nagsiwalat na sa apat na welded tank na may dami ng 40 m3 na gawa sa X18H9 steel para sa pag-iimbak ng mga compound ng nitric acid, ang pinakamataas na antas ng intergranular corrosion ay ipinahayag sa mga kasukasuan ng mga pahaba at circumferential welds. Ang kaagnasan na ito ay bubuo lamang sa zone ng pakikipag-ugnay sa metal na may phase ng singaw-gas ng nagtatrabaho na produkto. Ang Knife at peptic corrosion ay umiiral sa metal na nakikipag-ugnay sa parehong mga singaw at likidong mga phase ng nagtatrabaho na produkto. Sa kasong ito, ang pinakamalakas na pagtaas ng mga depekto sa pagpapatakbo ay sinusunod para sa mga tangke sa isang mainit na klima (Larawan 5.93, a). Ang lalim ng mga depekto ay nagdaragdag ng monotonously na may halos pare-pareho ang bilis ng (8-9) 10 5 m / taon para sa mga tangke sa isang mapagpigil na klima at (24-35) 10 "5 m / taon sa mga tangke na pinatatakbo sa isang mainit na klima zone (Fig. 5.93, b) .

Ang kababalaghan ng stress corrosion crack ng mga hindi kinakalawang steels sa isang daluyan na naglalaman ng klorido ay nailalarawan sa pamamagitan ng pag-unlad ng bali sa pamamagitan ng mekanismo ng malutong na transcrystalline cleavage. Ang pattern ng bali na ito ay nabanggit sa pag-aaral ng 12Kh18N10T bakal pagkatapos ng pagsubok para sa pag-crack ng kaagnasan sa isang kumukulo na 30% may tubig na solusyon ng MgCl2. Sa isang pagbawas sa antas ng makakapal na mga stress mula sa 0.7 hanggang 0.2 tungkol sa 0.2 sa bali, ang bahagi ng mga facets ng isang malutong na cleavage transcrystalline na may isang network ng pangalawang mga bitak ay tumaas nang malaki. Ang mga chipped facets ay may isang ruddy pattern na katangian ng mga metal na may isang bcc lattice.

Fig. 5.93. Pagbabago sa average na mga rate ng intergranular corrosion (a) at lalim ng mga depekto (b) sa mga tangke na pinatatakbo sa mainit (o) at mapagtimpi ()

Ang isang natatanging tampok ng pattern ng batis sa isang metal na may fcc lattice ay isang pagbabago sa direksyon ng mga hakbang sa cleavage hindi lamang sa hangganan ng butil, kundi pati na rin sa panloob na mga dami ng butil. Sa ibabaw ng mga facet, lumilitaw ang mga zigzags - mga ledge ng isang pattern na coraky. Ang pagbabagong ito sa direksyon ng pattern ng brooky ay dahil sa intersection ng fracture plane ng maliit na anggulo at kambal na hangganan.